O chassi, mesmo sendo um importante componente de veículo, muitas vezes é pouco lembrado quando o tema é segurança veicular. Do mesmo modo, enquanto as pessoas ficam focadas em componentes como propulsão e performance, há pouca curiosidade para entender a tecnologia do chassi.

Pode-se considerar o chassi o esqueleto do automóvel, sendo a essência da sua dinamicidade, durabilidade e segurança. É o primeiro sistema a ser produzido, sendo todo o resto agregado a ele.

Há várias maneiras de construí-lo atualmente, logo, há diferentes tipos de chassi, como veremos a seguir.

Estamparia e armação

O primeiro passo para se fabricar um veículo começa na estamparia. Aqui, as fábricas e fornecedores recebem bobinas de aços planos, perfis de aço e tarugos metálicos de diversos tipos. Logo, a partir deles, milhares de peças e componentes básicos são produzidos, compondo a estrutura do veículo.

Esses materiais são unidos, formando o esqueleto do carro, que recebe tratamento anticorrosivo, pintura, posterior montagem, soldagem, rebitagem e colagem. Com a armação feita, o esqueleto segue para a esteira de montagem, recebendo seus subsistemas.

Diferença entre Chassi e Plataforma

É comum ouvirmos em uma conversa sobre carros algo “o Audi A3 é construído na plataforma do VW Golf” ou “mais de dez carros usam a plataforma PQ24”. Então, qual a diferença entre chassi e plataforma?

Chassi possui uma definição mais geral, pois é considerado chassi qualquer estrutura em que um carro é feito. Mas, independente do tipo de construção, seja um carro ou caminhão, máquina agrícola ou veículo comercial, todo veículo possui um chassi.

As motocicletas, por exemplo, possuem um quadro que se unem aos demais componentes.

A plataforma, por sua vez, possui uma função mais específica: Ela otimiza a produção e reduz custo, pois pode-se compartilhar a mesma construção básica de uma estrutura para vários modelos. Portanto, ela funciona como os carros de brinquedo, os quais possuem uma base e várias carrocerias que podem ser trocadas à vontade.

Normalmente utilizados em estruturas de monobloco, essas plataformas são estruturas básicas em que podem ser fabricados vários modelos

Tipos de chassi mais populares

1 – Monobloco

O monobloco é a estrutura mais comum utilizada nos carros atualmente. Como o seu nome sugere, sua estrutura é executada pela união de vários componentes a partir de chapas de aço e soldagem.

Seus componentes metálicos são unidos por encaixe e/ou dobramento, sendo soldados posteriormente.

Os tipos mais comuns são TIG, MIG, a laser e, principalmente, a solda-ponto.

Os componentes da carroceria desse tipo de chassi são soldados ao monobloco, como para-lamas, teto e assoalho, que possuem a função de absorver impactos em caso de acidente. Portanto, é um fato que o deixa mais seguro.

No entanto, a desvantagem é que há a impossibilidade de substituição sem um novo processo de soldagem, o qual afeta a rigidez do conjunto.

Os veículos monobloco têm a vantagem de serem mais leves do que os seus homólogos de carroçaria. Isso se traduz em melhores classificações de economia de combustível. Após as crises de energia das décadas de 1970 e 2000 e os padrões de economia de combustível impostos pelo governo, as montadoras adotaram os quadros monobloco por causa de sua economia de combustível. Seu centro de gravidade mais baixo e estrutura mais rígida também os tornam muito menos propensos a capotamento do veículo.

Os designs monobloco também pontuam mais alto nas classificações de testes de segurança contra colisões. Além de serem mais rígidos, já que são compostos por uma única unidade, eles também normalmente integram uma “zona de esmagamento” em seu design.

Isso permite que a estrutura do veículo absorva o impacto de uma colisão e até mesmo tenha um espaço designado para amassar enquanto protege simultaneamente a cabine de passageiros.

2 – Carroceria sobre chassis

Devido a robustez, a carroceria sobre chassis é muito utilizada em picapes, utilitários, ônibus e caminhões. Além disso, ele possui muita versatilidade na sua instalação, com a manutenção e substituição de implementos como baús, betoneiras, gaseiras, caçambas e todos os tipos necessários de aplicação.

Ele foi construído para ser usado em larga escala, consistindo de uma estrutura de perfis de aço, sendo, por isso, conhecido como “caixão”. Nele, todos os componentes são montados, inclusive na carroceria.

A razão pela qual a carroceria continua popular para caminhões se deve a algumas das vantagens desse design de chassi. Veículos de carroceria tendem a ser mais altos e têm maior distância ao solo, oferecendo verdadeiras capacidades off-road. Há também maior flexibilidade em todo o veículo.

Pense em um veículo off-road onde o terreno é irregular. Pneus individuais podem estar em alturas diferentes em comparação com outros devido a pedras ou lama. O veículo é capaz de flexionar e ceder mais facilmente a essas diferentes alturas de terreno. As estruturas da escada também permitem o reboque de cargas mais pesadas.

Para os fabricantes de automóveis, os veículos com carroceria são mais fáceis de redesenhar e modificar. O mesmo quadro pode ser usado repetidamente com alterações feitas apenas no corpo anexado a ele.

Isso leva a menores custos de projeto e fabricação. Além disso, os proprietários podem achar os veículos de carroceria mais fáceis e baratos de reparar após acidentes se o quadro inteiro não estiver muito danificado.

Ao mesmo tempo, existem algumas desvantagens distintas nesse estilo de quadro. Os veículos com carroceria são geralmente mais pesados e consomem mais combustível. Além disso, eles pontuam mais baixo nas pontuações dos testes de colisão porque não têm zonas de deformação distintas.

Além disso, o capotamento do veículo é um problema particular, pois esses veículos têm maior distância ao solo e um centro de gravidade mais alto. Isto é especialmente verdadeiro quando se trata de curvas em alta velocidade.

3 – Chassi Tubular

Os engenheiros de automobilismo desenvolveram um design tridimensional – estrutura espacial tubular. Um dos primeiros exemplos foi o carro de corrida Maserati Tipo 61 “Birdcage” do pós-guerra.

O chassi da estrutura espacial tubular emprega dezenas de tubos de seção circular (alguns podem usar tubos de seção quadrada para facilitar a conexão aos painéis da carroceria, embora a seção circular forneça a força máxima), posicione em diferentes direções para fornecer resistência mecânica contra forças de qualquer lugar. Esses tubos são soldados entre si e formam uma estrutura muito complexa, como você pode ver nas fotos acima.

Para maior resistência exigida por carros esportivos de alto desempenho, chassis tubulares de estrutura espacial geralmente incorporam uma estrutura forte sob ambas as portas (veja a foto do Lamborghini Countach), resultando em soleira da porta incomumente alta e difícil acesso à cabine.

No início dos anos 50, a Mercedes-Benz criou um carro de corrida 300SLR usando estrutura espacial tubular. Isso também trouxe ao mundo o primeiro carro de estrada com estrutura espacial tubular, o 300SL Gullwing. Como o peitoril reduziu drasticamente a acessibilidade da carabina, a Mercedes teve que estender as portas até o teto para criar as “Asas de Gaivota”.

Desde meados dos anos 60, muitos carros esportivos de última geração também adotaram quadros espaciais tubulares para melhorar a relação rigidez/peso. No entanto, muitos deles usaram estruturas espaciais para a estrutura frontal e traseira e fizeram a cabine do monocoque para reduzir custos.

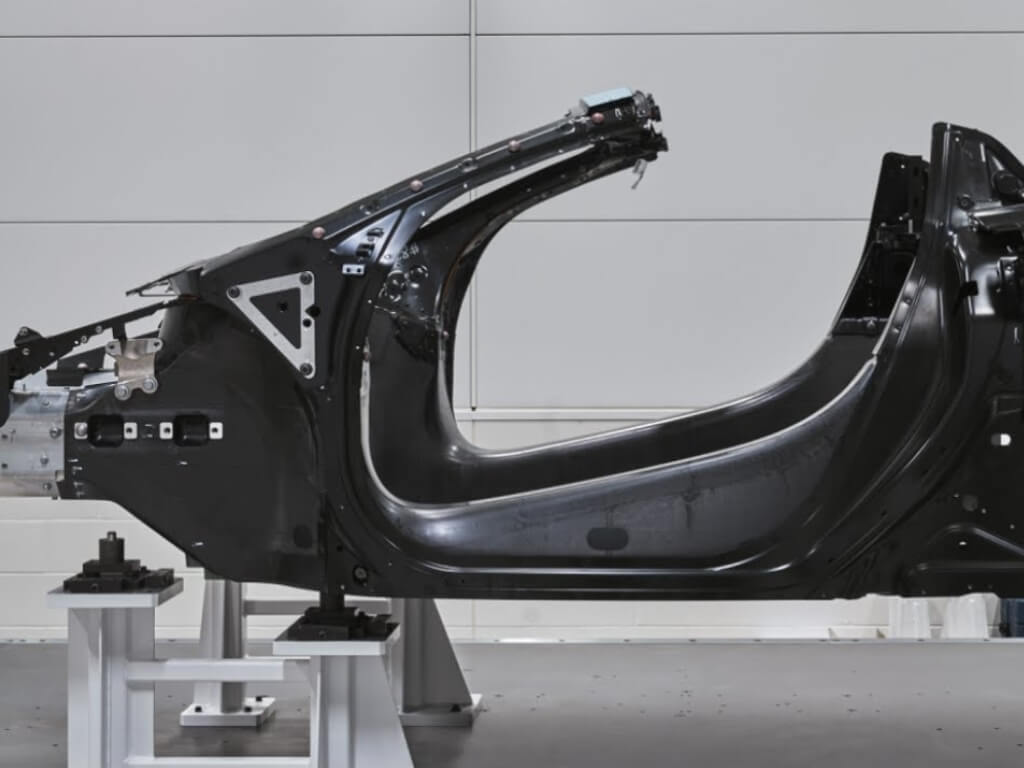

4 – Monocoque

Monocoque é uma estrutura de peça única que define a forma geral do carro. Enquanto escada, estrutura tubular e chassi backbone fornecem apenas os membros de tensão e precisam construir a carroceria em torno deles, o chassi monocoque já está incorporado com a carroceria em uma única peça, como você pode ver na imagem acima mostrando um Volvo V70.

Na verdade, o chassi “de peça única” é feito soldando várias peças juntas. O piso, que é a peça maior, e outras peças são prensadas por grandes máquinas de estampagem. Eles são soldados por pontos por braços robóticos (alguns até usam soldagem a laser) em uma linha de produção de fluxo. Todo o processo leva apenas alguns minutos. Depois disso, alguns acessórios como portas, capô, tampa do porta-malas, painéis laterais e teto são adicionados.

O chassi monocoque também beneficia a proteção contra colisões. Por usar muito metal, a zona de deformação pode ser embutida na estrutura.

Outra vantagem é a eficiência do espaço. Toda a estrutura é na verdade uma casca externa, ao contrário de outros tipos de chassis, portanto não há grande túnel de transmissão, soleiras altas, barra de proteção grande etc. Obviamente, isso é muito atraente para carros de produção em massa.

Há muitas desvantagens também. É muito pesado, graças à quantidade de metal usado. Como a concha é moldada para beneficiar a eficiência do espaço em vez da resistência, e a chapa de metal prensada não é tão forte quanto os tubos de metal ou metal extrudado, a relação rigidez-peso também é a mais baixa entre todos os tipos de chassi, barra o antigo chassi de escada.

Além disso, como todo o monocoque é feito de aço, ao contrário de alguns outros chassis que combinam chassis de aço e uma carroceria feita de alumínio ou fibra de vidro, o monocoque é irremediavelmente mais pesado que os outros.

Embora o monocoque seja adequado para produção em massa por robôs, é quase impossível para produção em pequena escala. O custo de configuração do ferramental é muito caro, grandes máquinas de estampagem e moldes caros. Acredito que a Porsche é a única especialista em carros esportivos com volume de produção para pagar isso.