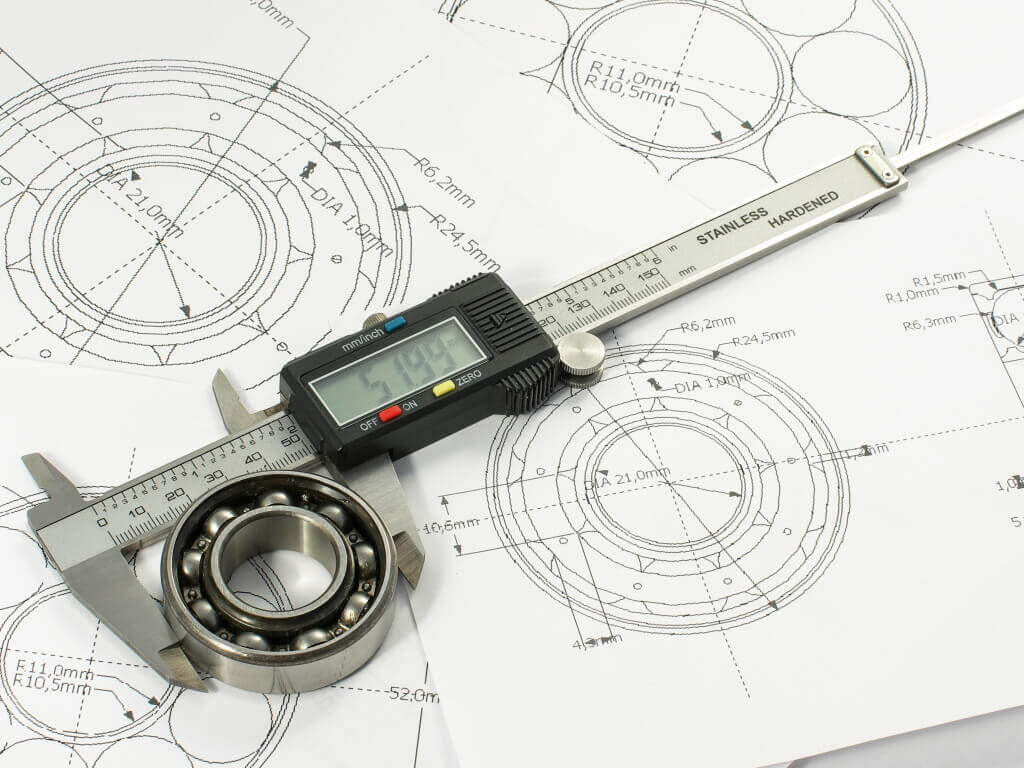

A Metrologia é a ciência da medição, abrange todos os aspectos teóricos e práticos que garantem a precisão exigida no processo produtivo, montagens industriais e montagens mecânicas, busca garantir a qualidade dos produtos e serviços através de instrumentos de medição, sejam eles analógicos ou digitais.

A metrologia, ou controle dimensional (controle de medição), é baseada em normas que definem requisitos, padrões e procedimentos para estabelecer critérios de avaliação das dimensões do produto.

Na metrologia, vários instrumentos e métodos são usados para avaliar se um produto está em conformidade ou atende aos requisitos de uma norma, desenhos ou especificações do cliente, que são fatores muito importantes para a garantia de qualidade ao escolher a peça certa para substituir em uma oficina mecânica de serviço, por exemplo.

Com o avanço da tecnologia veicular, as folgas e tolerâncias de medição entre as peças tornam-se menores, e o mecânico deve ter melhores ferramentas para fazer as medições necessárias. Instrumentos de precisão como micrômetro, paquímetro, torquímetro, relógio comparador e goniômetro entre outros são obrigatórios para empresas de reparos que pretendem trabalhar com o máximo de qualidade.

Um exemplo é o reparo de sistemas de freio: processo básico em qualquer oficina mecânica, mas cuja execução correta exige medições precisas, pois alguns componentes possuem limites de segurança que não podem ser ultrapassados. Se um mecânico medir a espessura do disco com um instrumento inadequado ou desregulado e reinstalar um disco muito fino no carro, pode ocorrer um acidente devido ao estouro do disco em uma frenagem forte. Ou ainda pode acontecer o contrário: o mecânico não conseguiria aproveitar o disco de freio, que ainda poderia rodar por não ter medido sua espessura corretamente.

Ou seja, a medição correta, no exemplo do especialista do IQA, é uma questão de segurança e economia, o que só mostra claramente a importância desse tipo de ferramenta no dia a dia da oficina. O valor de investir nesses dispositivos não é mais uma desculpa para não adquiri-los. Atualmente, segundo o especialista do IQA, os preços estão bem mais baratos em relação ao que se praticava há seis a sete anos, graças, entre outras coisas, ao aumento do leque de marcas e modelos no mercado.

Ferramentas básicas de metrologia para a oficina

Paquímetro: ferramenta de medição com centésimos de precisão, o paquímetro é uma ferramenta muito utilizada em oficinas para obter, conferir ou comparar medidas com maior grau de precisão e confiabilidade. Porém, seu uso nem sempre é o mais indicado, depende da função. Voltemos ao exemplo dos freios: se a medição do disco usado for feita com um paquímetro, as superfícies de contato de medição da ferramenta ficarão presas na rebarba externa do disco e não farão a medição correta. Neste caso, a ferramenta adequada é um micrômetro, cujo arco permite que o fuso roscado e o batente sofram rebarbas incômodas neste tipo de trabalho.

Micrômetro: um instrumento com precisão de milhares de vezes, o micrômetro é usado nos casos em que a precisão da medição do paquímetro não é suficiente. Existem vários tipos de micrômetros e diferentes faixas de uso (de 0 a 25 mm, de 25 a 50 mm e assim por diante). É uma ferramenta muito delicada e seu manual de uso deve ser seguido à risca.

Medidor de torque: um dispositivo para medir a força ao apertar parafusos e porcas é essencial para trabalhos de oficina. Um analista técnico conta que no trabalho de certificação de oficinas realizado pelo IQA, a recomendação do uso do torquímetro se expressa principalmente no aperto dos parafusos das rodas, que diferem de acordo com o tipo de roda e parafuso.

Goniômetro: Estritamente falando, esta ferramenta é um transferidor de graus usado para aplicar aperto de ângulo. Sua vantagem é que é mais preciso que o torque, por isso é recomendado por autopeças e fabricantes de autopeças, por exemplo, no reparo de juntas homocinéticas e cabeçotes.

Relógio comparador: usado para verificar o paralelismo e a planicidade de superfícies, como reparos em blocos de motor, cabeçotes, cubos de roda e discos de freio.

Manômetro: utilizado para verificar a pressão hidráulica em circuitos fechados como linha de combustível, sistema de arrefecimento e sistema de lubrificação. Para testar a bomba, o mecânico precisa de um manômetro compatível e calibrado para saber se a bomba está enviando a pressão que deveria enviar ou se está fraca.

Analisador de Gás (Ciclo Otto) e Opacímetro (Ciclo Diesel): É verdade que o fim da Fiscalização Ambiental Veicular na cidade de São Paulo/SP desestimulou a compra desse tipo de equipamento, mas vale lembrar que o analisador de gás não serve apenas para verificar os resultados relativos à poluição emitida pelo veículo, é uma ferramenta de diagnóstico do motor e do sistema de escape.